湿电子化学品,顾名思义,是指在电子制造过程中以液体形态使用的各类高纯化学品。它们在集成电路(IC)、显示面板、光伏电池等高科技产业中,主要用于材料表面的清洗、刻蚀、显影、剥离、电镀等湿法工艺环节。

这些化学品对杂质控制非常苛刻,往往要求达到“电子级”纯度(杂质浓度通常低于 1ppb,甚至达到 ppt 级别),以避免对晶圆或器件造成污染和性能下降。

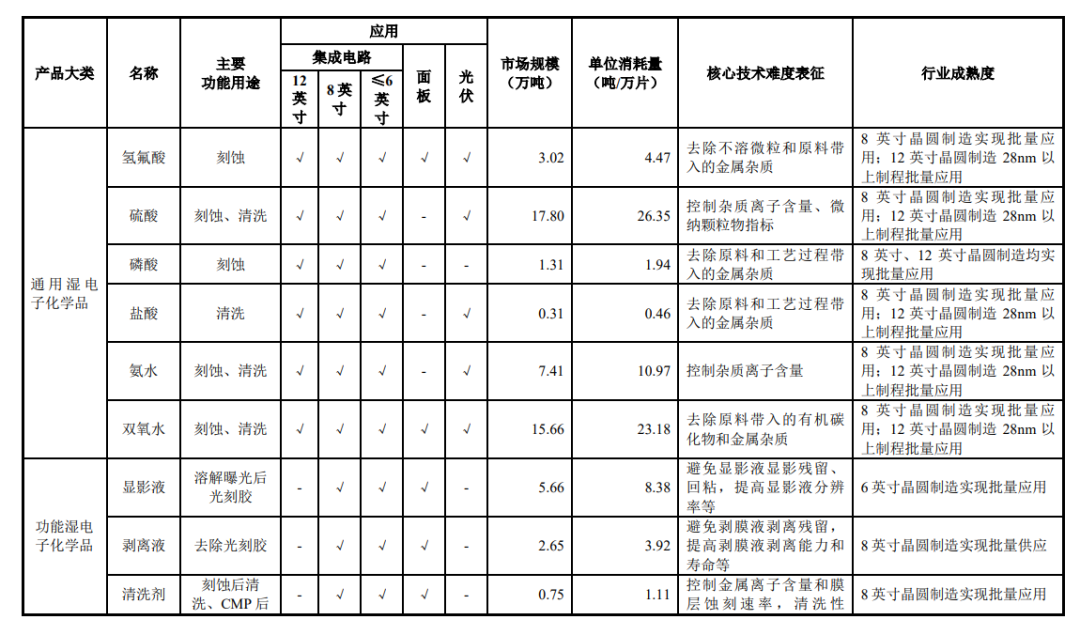

这类化学品的特点是组成成分简单、用途广泛、使用量大。主要包括以下几类:

酸类:如硫酸、磷酸、氢氟酸、硝酸、盐酸等

碱类:如氢氧化钠、氢氧化钾、氨水等

有机溶剂:如异丙醇(IPA)、乙醇、甲醇、丙酮、NMP(N-甲基吡咯烷酮)等

其他类:如氟化铵、胆碱、冰乙酸等

这些化学品多用于晶圆清洗、刻蚀准备、光刻工艺中的显影、剥膜或残留物去除等环节。

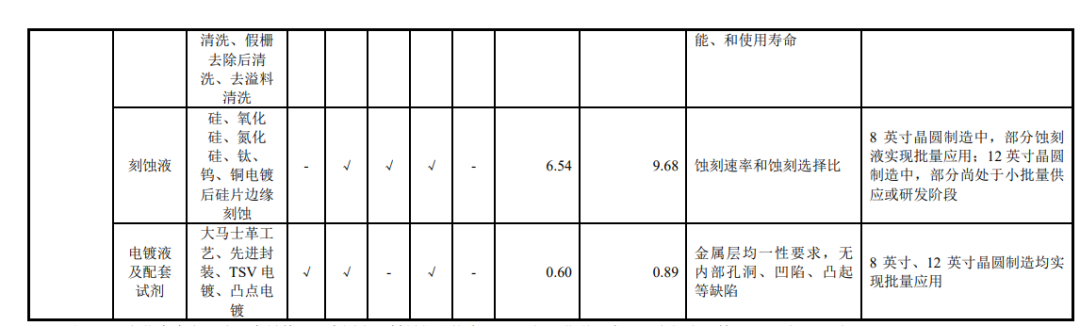

相对复杂,通常是复配型产品,根据具体工艺需求进行配比、添加剂调制,功能性更强,工艺适配性更高,属于技术壁垒较高的领域。

主要包括:

蚀刻液(针对不同材料如硅、多晶硅、金属、氧化物等)

清洗剂(去胶清洗、金属残留清洗、控片工艺清洗等)

显影液(显影光刻胶图形)

剥膜液(光刻胶去除)

再生剂(返工液、金属膜处理液等)

功能化学品强调选择性、稳定性、兼容性,对先进工艺节点(如 FinFET、3D NAND)的适配能力强。

前道工艺(晶圆制造):

包括光刻、刻蚀、离子注入、化学气相沉积等环节

使用大量清洗液、蚀刻液、剥膜液、显影液等

后道工艺(封装测试):

金属布线清洗、蚀刻、凸点形成、电镀等

使用电镀液(如铜、金、镍等)、清洗液、蚀刻液等

用于 TFT 基板清洗、蚀刻、剥胶等流程

多晶硅切片表面处理、清洗、刻蚀等,耗量较大

技术难度:电子级要求极高纯度(ppt 级),对杂质控制、均匀性、表面张力控制等要求苛刻。

产业成熟度:

通用湿电子化学品技术已逐步国产化,覆盖8英寸和12英寸、28nm以上制程。

功能湿电子化学品在先进工艺制程(28nm以下)仍以进口为主,国产替代空间大。

发展趋势:

晶圆工艺向更先进节点发展,对化学品提出更高稳定性和精细化要求。

国内厂商在通用化学品方面已具备较强生产能力,功能化学品正加快研发突破。

根据中国电子材料行业协会数据:

2022年:

集成电路前道晶圆制造用:74.41 万吨

封装用:5.8 万吨

显示面板用:78.8 万吨

太阳能光伏用:105.29 万吨

预测到2025年:

前道晶圆制造用将达 95.65 万吨

封装用将达 7 万吨

随着国产半导体产能扩张,湿电子化学品市场仍有较大增长空间。

湿电子化学品是支撑集成电路产业链的“工艺血液”,没有它,就无法实现从硅片到芯片的完整制造流程。

它不仅决定了制程的可靠性、良率与清洁度,也影响了成本控制和产品性能。在高端制程国产化的大背景下,功能湿电子化学品的研发突破,是国产半导体材料迈向高端的关键一环。